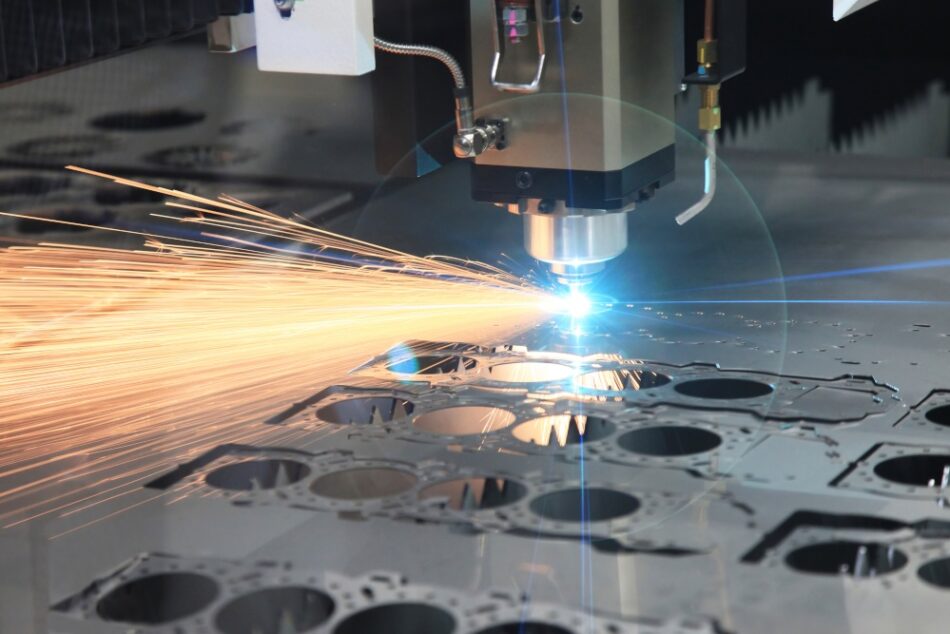

W świecie nowoczesnej obróbki metali, laserowe cięcie blachy stanowi szczyt technologicznego majstersztyku, łącząc precyzję z efektywnością. Nieustanne dążenie do doskonałości sprawia, że branża ta jest świadkiem rewolucyjnych innowacji, które nie tylko przekształcają procesy produkcyjne, ale również otwierają nowe możliwości dla sektora przemysłowego. Wraz z pojawieniem się zaawansowanych laserów światłowodowych, automatyzacji i inteligentnych systemów zarządzania, możliwości cięcia stają się niemal nieograniczone, a każde kolejne rozwiązanie wyznacza nowe standardy w zakresie wydajności i precyzji. W niniejszym artykule przyjrzymy się najnowszym osiągnięciom w dziedzinie laserowego cięcia blachy, które nie tylko podnoszą poprzeczkę dla całego przemysłu, ale również wpisują się w globalne trendy zrównoważonego rozwoju i bezpieczeństwa pracy. Od przełomowych technologii światłowodowych, przez automatyzację procesów, aż po ekologiczne aspekty i przyszłościowe inwestycje – odkryjemy, jak te zaawansowane rozwiązania kształtują oblicze współczesnej obróbki metali i jakie perspektywy niosą dla przyszłości branży.

Innowacje w Precyzyjnym Cięciu Laserowym: Przegląd Rynku

Rynek cięcia laserowego blachy jest świadkiem dynamicznego rozwoju technologii, które zwiększają efektywność i precyzję procesów produkcyjnych. Nowoczesne lasery światłowodowe, takie jak te wykorzystujące źródła laserowe o dużej mocy, pozwalają na szybsze i bardziej precyzyjne cięcie, nawet w przypadku bardzo grubych blach. Innowacyjne systemy sterowania CNC (Computer Numerical Control) wspierają automatyzację i optymalizację cięcia, co przekłada się na zmniejszenie odpadów materiałowych i skrócenie czasu produkcji. Dodatkowo, rozwijane są technologie, takie jak cięcie laserowe z wykorzystaniem gazów asystujących, które umożliwiają uzyskanie gładkich krawędzi i minimalizację potrzeby dalszej obróbki.

Przykładem mogą być porównawcze tabele danych, które ilustrują różnice między poszczególnymi technologiami. Na przykład, laser światłowodowy o mocy 4 kW może ciąć stal węglową o grubości do 20 mm, podczas gdy laser CO2 o tej samej mocy ogranicza się do 16 mm. W przypadku stali nierdzewnej różnica jest jeszcze bardziej widoczna: laser światłowodowy poradzi sobie z materiałem o grubości do 15 mm, w porównaniu do 10 mm dla lasera CO2. Wydajność energetyczna to kolejny aspekt, gdzie lasery światłowodowe przodują, oferując oszczędności energetyczne na poziomie do 70% w stosunku do tradycyjnych laserów CO2. Te dane pokazują, jak ważny jest wybór odpowiedniej technologii w kontekście konkretnych zastosowań i wymagań produkcyjnych.

Zaawansowane Technologie Laserowe w Przemyśle Obróbki Metali

Przemysł obróbki metali nieustannie ewoluuje, a zaawansowane technologie laserowe odgrywają kluczową rolę w tej transformacji. Nowoczesne systemy cięcia laserowego, takie jak lasery światłowodowe i CO2, są wyposażone w funkcje automatyzacji i integracji z systemami przemysłowymi, co znacznie zwiększa ich wydajność i precyzję. Innowacje w zakresie źródeł laserowych, takie jak lasery o zwiększonej mocy i modulacji, umożliwiają obróbkę szerokiego zakresu materiałów, w tym tych o wysokiej grubości i twardości. Inteligentne systemy zarządzania produkcją wykorzystujące sztuczną inteligencję i uczenie maszynowe pozwalają na optymalizację procesów cięcia, redukcję odpadów i minimalizację czasu przestoju. Rozwój technologii laserowych przyczynia się do zwiększenia konkurencyjności przedsiębiorstw poprzez skrócenie czasu realizacji zamówień i podniesienie jakości gotowych wyrobów. W konkluzji, dynamiczny postęp w dziedzinie laserowego cięcia blach otwiera nowe możliwości dla branży i stanowi odpowiedź na rosnące wymagania rynkowe dotyczące precyzji, szybkości i elastyczności produkcji.

Fibrowe Lasery: Przełom w Wydajności Cięcia Blach

Technologia laserów fibrowych zrewolucjonizowała branżę przetwórstwa metali, oferując niezrównaną precyzję i szybkość cięcia. Dzięki zastosowaniu światłowodów doprowadzających wiązkę laserową bezpośrednio do materiału, możliwe jest osiągnięcie znacznie wyższej efektywności energetycznej w porównaniu z tradycyjnymi laserami CO2. To przekłada się na niższe koszty eksploatacji oraz zwiększoną produktywność, co jest kluczowe dla firm dążących do maksymalizacji zysków.

Innowacje w dziedzinie laserów fibrowych nie ograniczają się jedynie do poprawy wydajności cięcia. Nowoczesne systemy zarządzania pozwalają na bardziej zaawansowaną kontrolę procesu cięcia, co przekłada się na lepszą jakość krawędzi i możliwość cięcia coraz to cieńszych blach. Dodatkowo, rozwój technologii umożliwia cięcie materiałów o wysokiej odbijalności, takich jak aluminium czy mosiądz, co wcześniej było dużym wyzwaniem.

Przy wyborze lasera fibrowego warto zwrócić uwagę na kilka kluczowych aspektów. Checklista powinna zawierać: moc lasera, zakres grubości ciętych materiałów, prędkość cięcia, jakość wiązki, a także dostępność serwisu i wsparcia technicznego. Wybór odpowiedniego urządzenia to gwarancja nie tylko wysokiej jakości cięcia, ale także długoterminowej niezawodności i efektywności operacyjnej.

Automatyzacja Procesów Cięcia: Jak Robotyka Zmienia Branżę

Integracja zaawansowanych systemów robotycznych z technologiami cięcia laserowego otwiera nowe możliwości dla przemysłu obróbki metali. Automatyzacja nie tylko zwiększa wydajność i precyzję procesów, ale także znacząco redukuje czas produkcji i koszty związane z obsługą maszyn. Roboty przemysłowe, wyposażone w głowice laserowe, są w stanie samodzielnie pozycjonować blachę, dokonywać cięcia oraz sortować gotowe elementy. Dzięki temu możliwe jest osiągnięcie ciągłości produkcji, nawet w przypadku skomplikowanych i wymagających zadań.

Stosowanie robotów w procesach cięcia blachy nie tylko przekłada się na zwiększenie konkurencyjności przedsiębiorstw, ale również na poprawę bezpieczeństwa pracy. Roboty eliminują potrzebę bezpośredniego udziału operatora w najbardziej ryzykownych etapach produkcji, minimalizując ryzyko wypadków. Co więcej, analiza danych w czasie rzeczywistym i ich wykorzystanie do optymalizacji procesów cięcia pozwala na szybką adaptację do zmieniających się wymagań rynkowych. W konsekwencji, firmy wykorzystujące robotykę w cięciu laserowym blach są lepiej przygotowane do sprostania oczekiwaniom nowoczesnego rynku.

Optymalizacja Produkcji: Oprogramowanie Zarządzające Cięciem Laserowym

Specjaliści w dziedzinie obróbki metali doskonale zdają sobie sprawę, że kluczowym elementem efektywności procesu cięcia laserowego jest zaawansowane oprogramowanie zarządzające. Nowoczesne rozwiązania software’owe pozwalają na precyzyjne planowanie produkcji, co przekłada się na minimalizację odpadów i optymalizację zużycia materiału. Dzięki inteligentnym algorytmom, możliwe jest szybkie i dokładne nestowanie, czyli rozmieszczanie elementów do cięcia na arkuszu blachy w sposób maksymalizujący jego wykorzystanie.

Dynamiczny rozwój technologii IoT (Internet of Things) oraz przemysłu 4.0 wpłynął na integrację systemów zarządzania produkcją z maszynami cięcia laserowego. Oprogramowanie to nie tylko zarządza procesem cięcia, ale również zbiera dane w czasie rzeczywistym, umożliwiając monitorowanie stanu maszyn i efektywność pracy. Analiza tych danych pozwala na ciągłe doskonalenie procesów produkcyjnych i szybką reakcję na ewentualne nieprawidłowości.

Podsumowując, inwestycja w nowoczesne oprogramowanie zarządzające cięciem laserowym jest niezbędna dla firm pragnących utrzymać konkurencyjność na rynku. Automatyzacja i optymalizacja procesów to nie tylko oszczędność czasu i materiałów, ale również podniesienie jakości końcowego produktu. W efekcie, przedsiębiorstwa mogą oferować swoje wyroby w bardziej atrakcyjnych cenach, jednocześnie zwiększając swoje możliwości produkcyjne i adaptacyjne na szybko zmieniającym się rynku.

Ekologiczne Aspekty Cięcia Laserowego: Zrównoważone Rozwiązania

Rozwój technologii cięcia laserowego niesie za sobą nie tylko wzrost efektywności i precyzji, ale także otwiera nowe możliwości dla ekologii i zrównoważonego rozwoju. Minimalizacja odpadów to kluczowy element, który wpływa na zmniejszenie negatywnego wpływu na środowisko. Nowoczesne maszyny do cięcia laserowego są zaprojektowane tak, aby maksymalizować wykorzystanie materiału, co przekłada się na zmniejszenie ilości odpadów. Dodatkowo, stosowanie nowych rodzajów źródeł laserowych, takich jak lasery włóknowe, pozwala na redukcję zużycia energii, co jest istotne z punktu widzenia ekologii.

Wśród innowacji, które przyczyniają się do zwiększenia ekologiczności procesu cięcia laserowego, warto wyróżnić:

- Systemy odzysku ciepła – umożliwiają wykorzystanie ciepła generowanego podczas pracy maszyny, co przyczynia się do obniżenia ogólnego zużycia energii.

- Automatyzacja procesów – dzięki zastosowaniu zaawansowanych systemów sterowania, możliwe jest optymalizowanie procesów cięcia, co przekłada się na mniejsze zużycie materiałów i energii.

- Użycie ekologicznych gazów wspomagających – zastąpienie tradycyjnych gazów, takich jak azot czy tlen, gazami o mniejszym wpływie na środowisko, również przyczynia się do zwiększenia zrównoważenia procesu.

Te innowacje, w połączeniu z ciągłym doskonaleniem technologii, sprawiają, że cięcie laserowe staje się coraz bardziej przyjazne dla środowiska, co ma znaczenie nie tylko dla producentów, ale i dla świadomych ekologicznie konsumentów.

Bezpieczeństwo i Precyzja: Nowoczesne Systemy Kontroli Cięcia Laserowego

Znaczący postęp w technologii cięcia laserowego przyczynił się do znaczącego wzrostu bezpieczeństwa i precyzji procesów obróbki metali. Nowoczesne systemy kontroli wykorzystują zaawansowane algorytmy do monitorowania i regulacji parametrów cięcia w czasie rzeczywistym, co pozwala na minimalizację ryzyka błędów i niezgodności wymiarowych. Dzięki temu możliwe jest osiągnięcie wyjątkowej jakości cięcia, nawet przy bardzo skomplikowanych kształtach i grubościach materiału. Dodatkowo, producenci oferują tip sheets, czyli zestawienia wskazówek, które pomagają użytkownikom w optymalizacji procesów cięcia, zapewniając lepsze wyniki i dłuższą żywotność urządzeń.

Nowoczesne systemy kontroli cięcia laserowego są wyposażone w szereg funkcji zwiększających bezpieczeństwo operatorów i maszyn. Do najważniejszych należą czujniki kolizji, systemy monitorowania stanu maszyny oraz funkcje szybkiego reagowania w przypadku wykrycia anomalii. Te inteligentne rozwiązania nie tylko chronią personel przed potencjalnymi wypadkami, ale również zapobiegają uszkodzeniom sprzętu, co przekłada się na niższe koszty eksploatacji i konserwacji. Współczesne systemy kontroli cięcia laserowego to nie tylko gwarancja wydajności, ale również inwestycja w bezpieczeństwo i długoterminową stabilność procesów produkcyjnych.

Przyszłość Cięcia Laserowego: Inwestycje i Trendy Rozwojowe

Obserwując dynamiczny rozwój technologii cięcia laserowego, nie można pominąć znaczenia inwestycji w nowoczesne rozwiązania. Automatyzacja procesów stanowi klucz do zwiększenia efektywności i precyzji cięcia, co bezpośrednio przekłada się na jakość finalnych produktów. Firmy, które decydują się na wdrożenie najnowszych technologii, takich jak lasery światłowodowe czy systemy zarządzania produkcją oparte na sztucznej inteligencji, zyskują znaczącą przewagę konkurencyjną. Dodatkowo, inwestycje w ekologiczne technologie pozwalają nie tylko na redukcję kosztów eksploatacji, ale również na podkreślenie odpowiedzialności środowiskowej przedsiębiorstwa.

Analizując trendy rozwojowe w branży, nie można nie zauważyć rosnącego zapotrzebowania na personalizację i elastyczność w procesach produkcyjnych. Rozwiązania takie jak cięcie laserowe 3D czy technologie cięcia wielowymiarowego otwierają nowe możliwości dla projektantów i inżynierów, umożliwiając realizację skomplikowanych kształtów i konstrukcji, które byłyby niemożliwe do osiągnięcia przy użyciu tradycyjnych metod. Warto zwrócić uwagę na ciągły rozwój oprogramowania wspomagającego, które umożliwia optymalizację procesów cięcia, minimalizację odpadów oraz skrócenie czasu przygotowania produkcji. Dostępność tych narzędzi sprawia, że nawet małe i średnie przedsiębiorstwa mogą efektywnie konkurować na rynku globalnym.

źródło: Centrum Laserowe